Signaler une erreur

Technologie - Réviser une notion

La représentation 3D et la création d'un prototype

Technologie - Réviser une notion

La représentation 3D et la création d'un prototype

Imprimer

Technologie - Réviser une notion

La représentation 3D et la création d'un prototype

Technologie - Réviser une notion

La représentation 3D et la création d'un prototype

I. L'utilité du prototypage

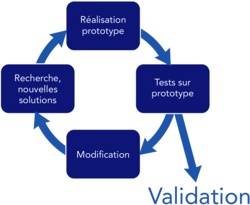

• Avant de lancer la production d'un objet technique et après la simulation 3D, il faut réaliser un prototype pour valider sa forme, sa résistance ainsi que des tests de certification (par exemple, les crashtests sur les voitures) permettant de vérifier que les normes de sécurité sont respectées.

• La fabrication d'un prototype permet donc de valider : la résistance, l'étanchéité, la correspondance aux fonctions énoncées dans le besoin, le design et l'esthétique, l'ergonomie ; le respect des normes de sécurité ainsi que des normes de pollution et environnementales, les procédés de fabrication.

• Après tous ces tests, le prototype est validé ou non, les solutions techniques sont validées ou au contraire modifiées. Il faut alors réaliser de nouveaux prototypes pour les changements de conception, effectuer à nouveau les tests et valider les solutions.

|

II. Les modes de prototypage

• Pour réaliser un prototype, tous les moyens sont bons, surtout des moyens peu chers. Des prototypes sont même réalisés en carton ou en mousse pour valider du design, des encombrements, etc. Souvent, les prototypes sont fabriqués en matières plastiques légères ou en bois, puis les composants sont assemblés.

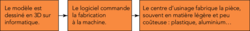

• Les machines à commande numériques comme les centres d'usinage permettent de réaliser rapidement des prototypes. Ces dernières années, les imprimantes 3D se sont multipliées, car elles sont très peu chères et très faciles d'utilisation pour un prototypage rapide.

III. Les machines de prototypage rapide

• Les centres d'usinage.

|

• Les imprimantes 3D.

1. La pièce 3D est enregistrée sous un format standard, souvent STL.

2. Le fichier est ouvert dans le logiciel de l'imprimante.

3. L'objet est positionné sur le plateau virtuel (surface plane en dessous, plutôt en position verticale qu'horizontale à cause du différentiel de refroidissement).

4. Les paramètres d'impression sont réglés : le fil, la qualité (épaisseur de la couche), le remplissage (plein, maillage fin ou grossier) et les matériaux supports (remplissage avec un fil plus fragile en cas de dévers, de pont, etc.).

5. L'impression est lancée, puis la pièce décollée du plateau en cassant le matériau support.

Signaler une erreur

Technologie - Réviser une notion

La représentation 3D et la création d'un prototype

Technologie - Réviser une notion

La représentation 3D et la création d'un prototype

Imprimer

Technologie - Réviser une notion

La représentation 3D et la création d'un prototype

Technologie - Réviser une notion

La représentation 3D et la création d'un prototype